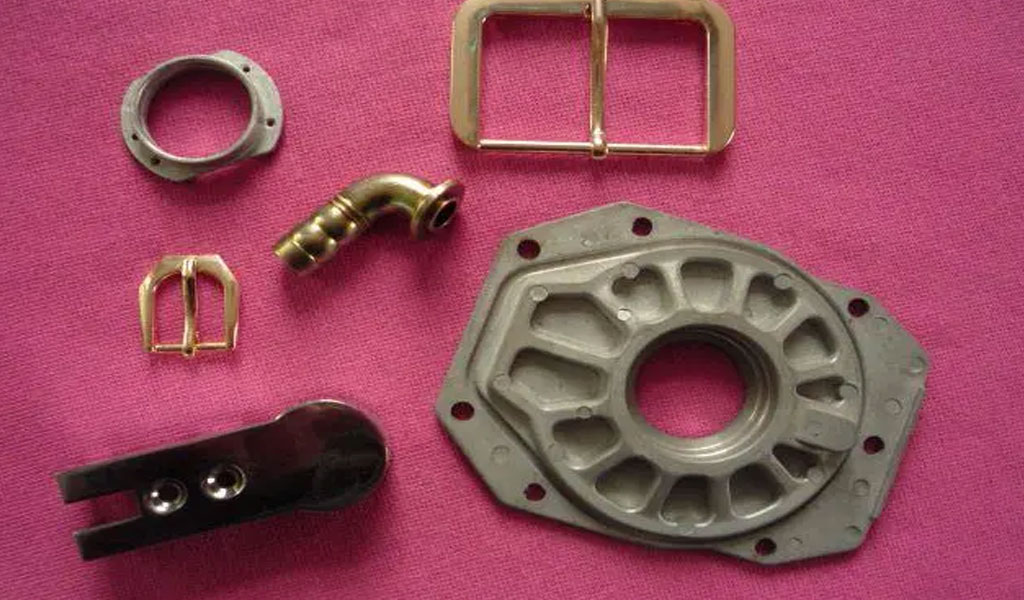

다이캐스팅의 크기에 영향을 미치는 요인은 크게 다음과 같습니다.

성형 압축은 오차의 크기로 인해 발생합니다.

성형 수축은 다이캐스팅의 크기에 영향을 미치는 주요 요인입니다. 성형 압축은 복잡한 공정이기 때문에 수축률 선택의 폭이 넓습니다.

다이캐스팅의 외형과 구조적 특성에 따라 적절한 성형 수축의 각 부분의 크기를 선택하고 성형의 크기를 결정하는 것이 핵심 문제의 다이캐스팅 크기 정확도를 보장하는 것입니다.

성형 부품의 제조 오류.

- 인서트의 성형 부품, 금형 가공 기준 및 가공 기술의 영향.

- 성형 부품의 가공 오류.

- 성형 부품의 조립 오류.

- 금형 성형 부품의 기울기로 인한 오차.

다이캐스팅 중 성형 수축 변동의 영향.

- 프레스 사출 비율 압력 및 내부 게이트 속도와 같은 다이캐스팅 성형 공정 매개 변수의 영향.

- 금형 온도의 영향.

- 금형을 제거할 때 다이캐스팅 온도의 영향.

수축 공정의 다이캐스팅은 크게 다음 세 단계로 나뉩니다.

- 액체 수축, 다이캐스팅 후 여전히 수축으로 인한 액체 금속 액체 온도 감소;

- 응고 수축, 냉각 및 응고 과정에서 액체에서 고체 결정화 단계 수축으로 금속 액체;

- 고체 수축, 결정화가 완료된 단계 및 몰드 본체 수축을 벗어나면 금속이 완전히 응고됩니다.

다이캐스팅에서 금속 액체의 과열 온도가 높지 않기 때문에 액체 수축 단계의 부피 수축이 크지 않습니다. 응고 단계에서의 수축은 크지만 금형 성형 부품에서 완료되므로 성형 부품, 특히 저항 한계의 코어에 의해 완료됩니다. 다이캐스팅 다이 온도가 감소하고 금형의 온도에 도달할 수 있을 때 자유 수축 상태, 즉 고체 수축 단계 이후에만 금형 본체에서 다이캐스팅됩니다.

이 수축 과정은 다이캐스팅이 기본 종료 전에 실온에 도달할 때까지 계속되었습니다. 따라서 다이캐스팅의 최종수축량을 결정하는데 금형의 온도가 중요한 역할을 한다고 할 수 있다.

구조 부품의 위상 시간 이동으로 인한 오류.

- 금형 폐쇄 오류.

- 측면 드로잉 코어와 가동 코어의 이동 오류.

- 다이캐스팅 기계의 정밀도와 공정 성능의 불안정성으로 인한 오류.

펀칭 오류.

- 오류로 인한 압력 주입 변형의 영향으로 성형 부품.

- 오류에 의해 생성된 금속 액체 또는 불순물 침식으로 부품 표면을 형성합니다.

- 압력 주입 스탬핑, 템플릿 또는 성형 부품에 따라 탄성 변형 또는 소성 변형 및 크기 오류의 성형 부품 형성.