다이캐스팅의 구조적 공정 분석

- 1.1 다이캐스팅에 사용되는 재료의 합리적인 선택. 우수한 다이캐스팅 성능, 비강도 및 비강성으로 인해 알루미늄 합금은 고온 및 저온 기계적 특성도 양호하고 표면이 치밀한 산화막을 가지며 일정한 내식성을 가지며 다이캐스팅 생산에 사용됩니다. 대량으로 널리 사용됩니다.

- 1.2 다이캐스팅의 최소 벽 두께는 3mm이며 최소 벽 두께도 공정 요구 사항에 따라 두 장변의 3mm * 54mm 리브, 8mm * 4mm 직사각형 구멍, R4mm 플랜지 등도 다이캐스팅 공정의 요구 사항.

- 1.3 고온에서 알루미늄 합금과 철 사이의 친화력이 강하기 때문에 압력 챔버와 결합하기 쉽고 다이캐스팅 금형 설계는 가능한 한 콜드 챔버 다이캐스팅 기계를 사용해야 합니다.

이별 표면의 선택

긴 프레임 중공 부품의 중간 쉘에 따르면 긴 측면의 양쪽 측면이 서로 다른 측면 볼록, 계단, 작은 직사각형 구멍 구조 특성을 갖습니다. 이 다이캐스팅의 다이캐스팅 파팅면은 이동 다이와 고정 다이 사이의 수평 파팅을 제외하고 쉘의 윗면에서 선택되며 양쪽 긴 측면의 성형은 측면 파팅 몰드 구조 형태를 채택해야 합니다. (즉, 기울어진 핀 슬라이더의 측면 코어 추출 형태).

주입 시스템의 결정

중간 쉘의 4면의 얇은 벽 두께와 플랜트 및 너비 치수의 차이로 인해 냉각 분리를 방지하고 금형의 열 균형을 보장하기 위해 주입 시스템은 사이드 게이트를 사용합니다. 용융된 합금은 주물의 긴 변의 양쪽 끝에서 동시에 압입되고 금속 액체가 만나거나 와류를 생성할 가능성이 있는 부분에 더 큰 오버플로 슬롯이 설정됩니다. 더 큰 오버플로 슬롯은 배기 역할을 모두 설정할 수 있으며 슬래그를 설정하고 금형의 열 균형에 도움이 될 수 있습니다.

다이캐스팅 기계의 선택

중간 셸은 인서트 다이캐스팅이 없으며 실제 생산 요구 사항을 충족하기 위해 적절한 다이캐스팅 기계를 선택하는 기업의 실제 생산에 따라 수평 콜드 룸 다이캐스팅 기계를 선택할 수 있습니다.

다이캐스팅 금형 성형 부품 작업 크기 계산 및 결정

다이캐스팅 합금 종합 수축률 목록 데이터는 다음과 같습니다. 자유 수축률 0.50%-0.75%의 알루미늄 합금 수축률; 0.40%-0.65%의 수축률을 방해했습니다. 별도의 분석 및 계산 후 결정됩니다.

다이캐스팅 공정 프로토콜

프로세스 프로토콜은 주로 다이캐스팅 생산의 프로세스 매개 변수를 결정하는 것입니다. 다이캐스팅 생산 공정 매개 변수에는 주로 새롭고 오래된 재료의 합리적인 비율의 다이캐스팅이 포함됩니다 (오래된 재료는 포기할 수 없으며 새롭고 오래된 재료의 비합리적인 비율은 재료 성능 및 수축률에 영향을 미칩니다). 다이캐스팅 생산 공정 프로토콜 결정 , 장비, 페인트의 올바른 사용 (금형의 작업 조건 개선, 성형 조건 개선, 주물의 품질 향상 및 금형 및 필수 수명 연장의 역할이 있기 때문에) 등

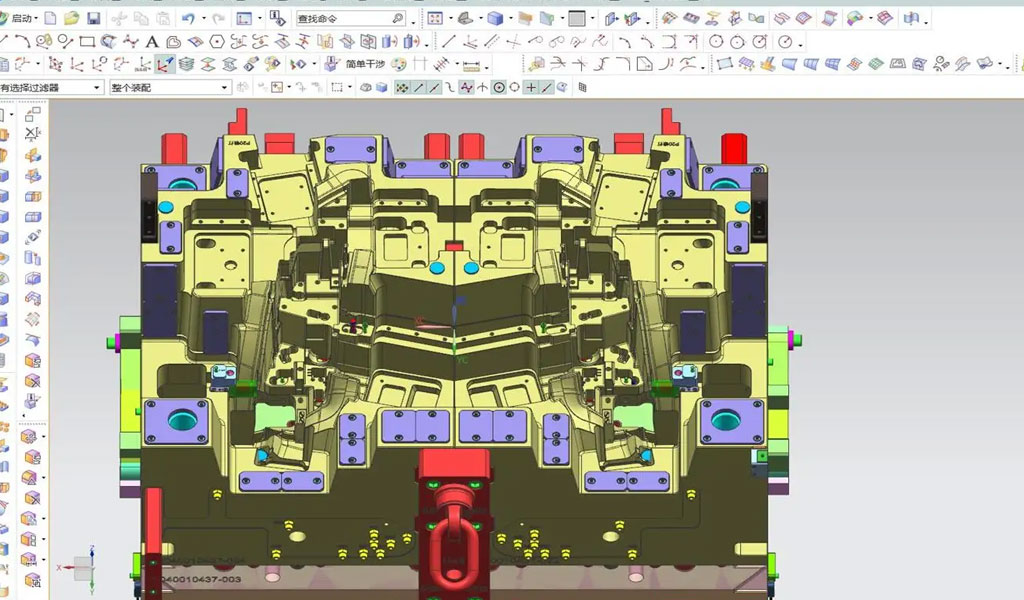

다이캐스팅 금형 조립 설계

다이 어셈블리 설계에는 두 가지 구조적 옵션이 있습니다.

- 프로그램 1: 다이캐스팅 성형 주물, 내부 캐비티 성형 부품의 모양이 전체 구조의 형태로 설계되었습니다.

- 프로그램 2: 주물 성형, 금형 작업 부품의 모양이 세트로 설계되고 구조적 형태의 세트 블록 세트 조합.

분석 및 비교 후 프로그램 1은 재료가 적고 강도가 좋고 가공주기가 짧지 만 금형 제조 정확도가 어려워 금형 손상 및 마모가 수리하기 쉽지 않습니다. 두 번째 옵션은 합금강의 사용을 늘리는 반면 가공주기는 연장되지만 금형 작동 부품의 정밀도를 보장하기 쉽고 금형 작동 부품의 크기 조정과 이후에 형성되는 마모 및 손상 생산 일정 기간 수리 및 교체도 편리합니다.

금형의 조립 구조에서 고정 금형 부품의 고정 금형 인서트와 고정 금형 인서트는 그룹화 형태로 고정 금형 플레이트에 설정됩니다. 이동면의 경우 이동형 인서트와 이동형 인서트가 그룹으로 이동 템플릿에 삽입됩니다. 다이 플레이트는 중탄소강으로 만들어집니다.

가공부는 다이캐스팅용 열간가공금형강으로 제작되어 금형의 강도 및 가공정도를 보장할 수 있으며 각 성형사이즈의 조정도 편리합니다.

다이캐스팅의 속이 빈 셸은 장변에 각각 장방형 구멍, 플랜지, 볼록한 힘줄 및 기타 구조가 있기 때문입니다. 따라서 양측은 서로 다른 슬라이더 구조 형성, 틸트 핀 코어 분할, 웨지 타이트 블록 잠금 측면 형성 형태를 사용해야 합니다. 미들쉘 주변의 얇은 벽두께를 고려하여 오버플로우 홈의 크기를 크게 하여 오버플로우 홈과 크로스 스프루에 푸시로드를 설치하고, 오버플로우 그루브, 크로스 스프루 및 다이캐스팅의 매끄럽고 동시적인 발사를 보장하기 위해 다이캐스팅. 몰드는 리셋로드에 의해 재설정되어 푸시로드 고정 플레이트를 재설정합니다.